Geany dark Editor dunkel machen

Allgemeines

Meine Anwendungen laufen unter Ubuntu (Stand 1/2017 Version 14.10) mit dem Fenstermanager Unity und dem Ubuntu Standard GTK+ Thema Ambiance.

Es ist möglich in Unity unterschiedliche Styles auszuwählen, aber über alle Anwendungen hinweg sind die dunklen Themen nicht so ansprechend.

Speziell bei den Internet Browsern finde ich dunkle Themen nicht passend.

Es ist aber möglich einzelne Anwendungen mit ausgewählten ‘Farb’ – Themen zu starten.

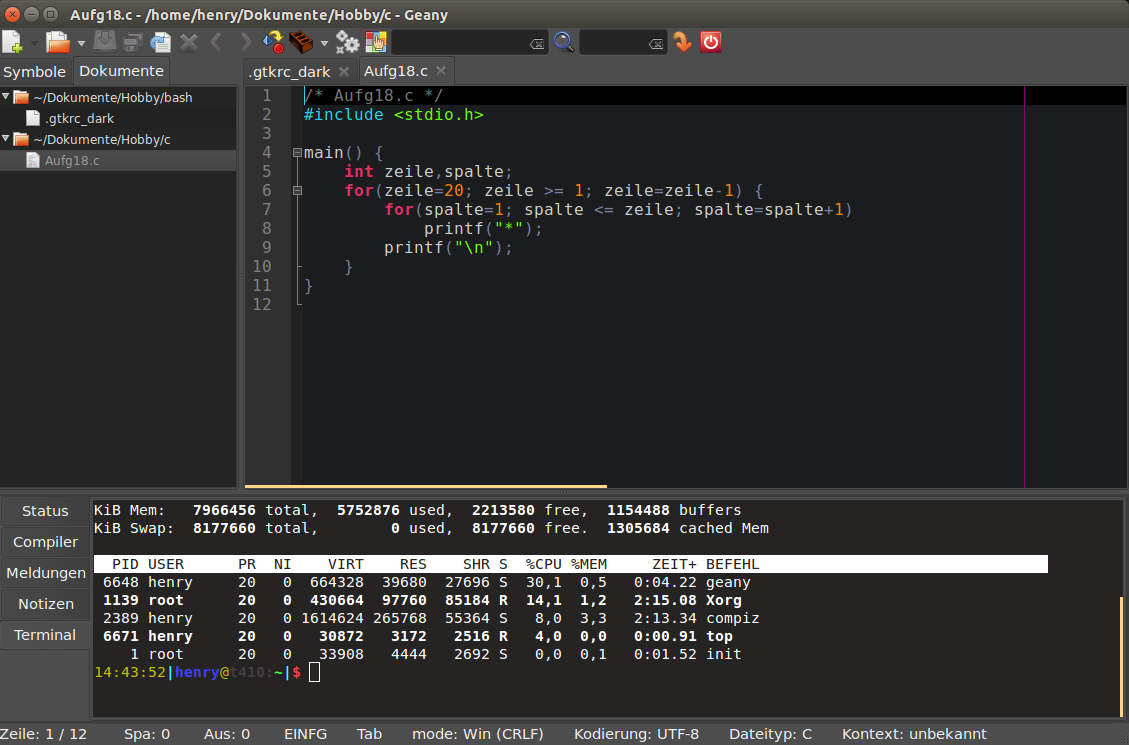

Um geany wie unten im Bild dargestellt aussehen zu lassen, bin ich folgendermaßen vorgegangen.

Schrit für Schritt

- geany installieren, falls noch nicht vorhanden -> sudo apt-get install geany

editor intern

- sollten in geany noch keine Color Themes vorhanden sein, diese hier downloaden: https://github.com/geany/geany-themes/

- den Ordner colorschemes in den Ordner ~/.config/geany/ kopieren

- jetzt können in geany unter Ansicht -> Editor -> Farbschemata – Color Themes ausgewählt werden

Ich verwende ‘Himbeere’.

Außenbereich

Wie in http://www.henrykoch.de/de/eclipse-programmierumgebung-dunkel-machen beschrieben, baue ich auf einem existierenden dunklen GTK+ Thema auf und habe dieses für mich modifiziert.

Folgende Infos habe ich als Datei .gtkrc_dark unter ~/.config/geany/GTK/ gespeichert:

gtk-color-scheme = "base_color:#252525\nfg_color:#f0f0f0\ntooltip_fg_color:#252525\nselected_bg_color:#FFD587\nselected_fg_color:#252525\ntext_color:#dadada\nbg_color:#4d4d4d\ntooltip_bg_color:#FFA500\nlink_color:#494949" style "gtkcompact" { font_name="Sans 11" GtkButton::default_border={0,0,0,0} GtkButton::default_outside_border={0,0,0,0} GtkButtonBox::child_min_width=0 GtkButtonBox::child_min_heigth=0 GtkButtonBox::child_internal_pad_x=0 GtkButtonBox::child_internal_pad_y=0 GtkMenu::vertical-padding=1 GtkMenuBar::internal_padding=0 GtkMenuItem::horizontal_padding=4 GtkToolbar::internal-padding=0 GtkToolbar::space-size=0 GtkOptionMenu::indicator_size=0 GtkOptionMenu::indicator_spacing=0 GtkPaned::handle_size=4 GtkRange::trough_border=0 GtkRange::stepper_spacing=0 GtkScale::value_spacing=0 GtkScrolledWindow::scrollbar_spacing=0 GtkExpander::expander_size=10 GtkExpander::expander_spacing=0 GtkTreeView::vertical-separator=0 GtkTreeView::horizontal-separator=0 GtkTreeView::expander-size=8 GtkTreeView::fixed-height-mode=TRUE GtkWidget::focus_padding=0 #################### # Color Definitions #################### bg[NORMAL]= @bg_color bg[PRELIGHT] = shade (1.02, @bg_color) bg[SELECTED] = @selected_bg_color bg[INSENSITIVE] = shade (0.95, @bg_color) bg[ACTIVE]= shade (0.9, @bg_color) fg[NORMAL]= @fg_color fg[PRELIGHT] = @fg_color fg[SELECTED] = @selected_fg_color fg[INSENSITIVE] = darker (@bg_color) fg[ACTIVE]= @fg_color text[NORMAL] = @text_color text[PRELIGHT]= @text_color text[SELECTED]= @selected_fg_color text[INSENSITIVE] = shade (0.8, @bg_color) text[ACTIVE] = darker (@text_color) base[NORMAL] = @base_color base[PRELIGHT]= shade (0.98, @bg_color) base[SELECTED]= @selected_bg_color base[INSENSITIVE] = shade (0.97, @bg_color) base[ACTIVE] = shade (0.94, @bg_color) } class "GtkWidget" style "gtkcompact" style "gtkcompactextra" { xthickness=0 ythickness=0 } class "GtkButton" style "gtkcompactextra" class "GtkToolbar" style "gtkcompactextra" class "GtkPaned" style "gtkcompactextra"

Zum starten benötige ich noch ein Bash Script:

#!/bin/sh export GTK2_RC_FILES="/home/.../.gtkrc_dark" geany $1 env --unset=GTK2_RC_FILES

Zusätzlich habe ich mir noch ein kleines dunkles geany Logo gebaut und auch unter /home/…/ gespeichert. (die 3 files als zip file geanydarkfiles.zip)

Die letzte Aktion muss mit Root Rechten ausgeführt werden: sudo gedit /usr/share/applications/geany.desktop

folgende beiden Einträge anpassen:

Exec=/home/.../geany.sh %F Icon=/home/.../geany.xpm

Jetzt lässt sich Geany immer in dunkel aufrufen, ohne es aus einer Konsole starten zu müssen damit es finster wird.